لنگر هرزگرد (Swivel) ، قلاب حفاری (Hook) و لنگر کابل حفاری (Deadline Anchor)

نام کارفرما: جهاد دانشگاهی علم و صنعت

تاریخ انجام پروژه: 01/11/96 لغایت 10/12/96

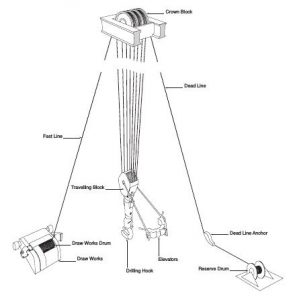

حفاری چرخشی رایجترین و پرکاربردترین روش حفاری در صنعت نفت و گاز می باشد. در این روش از یک ابزار برنده در حال دوران برای سوراخ کاری و شکافتن زمین استفاده می شود. دوران ابزار(مته) باعث جدا شدن سنگها گردیده و مواد خرد شده از طریق حرکت سیال مخصوص حفاری از اطراف مته دور شده و به سطح زمین آورده می شود.

تجهیزات حفاری چرخشی شامل قسمت های مختلفی می باشد که شامل موارد ذیل است :

- سیستم تولید نیروی دکل (Power System)

- سیستم بالابری (Hoisting System)

- سیستم چرخشی (Rotary System)

- سیستم گردش گل (Circulating System)

- سیستم کنترل چاه (Well Control System)

- سیستم ثبت تجهیزات (Monitoring Equipment System)

قلاب حفاری (Hook)

این قطعه، وسیله ای قلاب شکل بزرگ است که به هرزگرد (Swivel) متصل شده و برای حمل بیشترین بار بین ۱۰۰ تا ۶۵۰ تن طراحی شده است. بر روی Bearing های نگهدارنده آن می چرخد و در System Hoisting قرار دارد.

لنگر کابل حفاری (Deadline Anchor)

لنگر کابل حفاری (Deadline Anchor) که در سیستم بالابری (Hoisting System) قرار دارد، وسیله ای است که Deadline برآن وصل و به زیر سازه دکل متصل و مستحکم می شود و از جمله قطعات حساس تجهیزات سرچاهی می باشد.

هرز گرد (Swivel)

تجهیزات هرزگرد (Swivel) که در سیستم چرخشی-دورانی (Rotary System) قرار دارد. به این وسیله، مفصل چرخان یا دوار نیز گفته می شود. یک وسیله مکانیکی است که به وسیله یک دسته بزرگ به جعبه قرقره متحرک وصل می شود، در بالای سکوی برج قرار گرفته و در حین عملیات حفاری، پیوسته در حال چرخیدن است.

به دلیل شرایط سرویس دهی سنگین این تجهیزات، تجهیز مذکور مملو از ریزترک های ناشی از کارکرد بوده که این مسئله ریسک قرارگیری تجهیز مذکور را در شرایط سرویس دهی بالا می برد و بدیهی است که شکست قطعه مذکور در هنگام سرویس دهی خسارات بسیار سنگین و بعضا جبران ناپذیری را به بار می آورد.

در وهله ی اول با بازرسی های پیشرفته و چند مرحله ای محل دقیق، میزان پراکندگی و اندازه و محل دقیق ترکها را تعیین و با توجه به شرایط سرویس دهی فرایند ترمیم انتخاب و عملیات اجرایی آغاز گردید.

لازم به ذکر است که قطعه مذکور از جنس آلیاژهای با انعطاف پذیری پایین و عملیات حرارتی پذیر بوده که عملیات توام با حرارت را با ریسک بالایی همراه گرداند و بدلیل عدم امکان انجام عملیات حرارتی بعد از جوشکاری ترمیمی بدلیل ملاحظات ابعادی و جلوگیری نمودن از تابیدگی قطعه استفاده از روشهای خاص جوشکاری و فیلر متالهای مناسب به جهت عدم نیاز به انجام عملیات تنشگیری بعد از جوشکاری از جمله چالشهای انجام تعمیر قطعه مذکور بود.