بازرسی بر مبنای ریسک

RISK BASE INSPECTION

مشکلات ناشی از عدم بازرسی صحیح تجهیزات صنایع مختلف از جمله صنایع نفت و گاز و یا صنایع تولیدی، همیشه منجر به ایجاد بحران های بسیاری شده که از نتایج این بحران ها میتوان به تلفات سنگین جانی و اقتصادی اشاره نمود. با توجه به اهمیت این موضوع، ایجاد یک سازوکار مناسب جهت انجام بازرسی در زمان و دوره های مشخص از اهمیت فراوانی برخوردار است. هر تجهیز صنعتی دارای مؤلفه های مختلف مهندسی می باشد که به لحاظ فنی می توانند در درجه های مختلف خطر قرار گیرند. فرایندهای سنتی انجام بازرسیهای فنی از تشخیص میزان ریسک این مؤلفه ها ناتوان بوده و یک مسیر بازرسی ثابت برای همه مؤلفه ها پیشنهاد می کنند. مشخص است که مؤلفه هایی با ریسک بالاتر نیازمند بازرسی با دقت بالاتر در دوره های کوتاهتر می باشند. بازرسی بر مبنای ریسک با توانایی تشخیص ریسک نقاط مختلف، فرایندهای بازرسی مربوط به هر مؤلفه را با در نظر گرفتن ریسک آن، در دوره زمانی مشخصی، ارائه می کند. این موضوع باعث کاهش ریسکهای تهدیدکننده و صرفه جویی در منابع کاری و اقتصادی سیستم می شود.

اهداف بازرسی بر مبنای ریسک

1- شناسایی مکانیسم های تخریب و حالت های خرابی (خوردگی، شکست ترد، خستگی و …)

2- تخمین احتمالات و پیامدهای خرابی شکست

3- تهیه برنامه مدیریت ریسک (بازرسی، پایش خوردگی، پایش متغیرهای فرایندی و …)

بازرسی بر مبنای مدیریت ریسک، با ارائه برنامه های مناسب بازرسی در زمانهای مشخص، بازرسی را بر روی نقاط با ریسک بالاتر متمرکز کرده و با بازرسی این نقاط در دوره های زمان کوتاهتر منجر به بهبود ضریب اطمینان سیستم می شود.

برنامه بازرسی بر مبنای ریسک

برنامه بازرسی باید شامل موارد زیر باشد:

1- روش بازرسی مانند (RT, UT, MT , …)

2- وسعت بازرسی مانند درصد کل مساحت موردبررسی و یا یک محل خاص

3- زمان بازرسی و یا آزمون

4- مدیریت ریسک حاصل شده از طریق به کارگیری برنامه بازرسی

انجام بازرسی بر مبنای ریسک

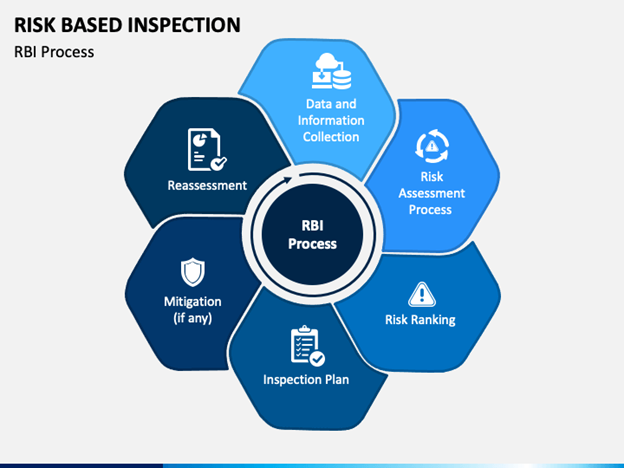

فرایند بازرسی بر مبنای ریسک یک چرخه بوده و شرط اصلی ارائه خدمات کامل RBI به سیستم مورد بازرسی، انجام این فرایند در دوره های زمانی آینده می باشد. شکل 1 چرخه اصلی بازرسی بر مبنای ریسک را نشان می دهد. با توجه به این نمودار مشخص است که پس از انجام فرایند های بازرسی تعیین شده توسط بازرسی بر مبنای ریسک، سیستم نیازمند بازرسی در دوره های بعدی می باشد تا اینکه ریسک مجموعه در کمترین مقدار خود قرار گیرد.

شکل 1 چرخه انجام بازرسی بر مبنای ریسک

ارزیابی بازرسی بر مبنای ریسک

جهت ارزیابی بازرسی بر مبنای ریسک سه روش اصلی وجود دارد:

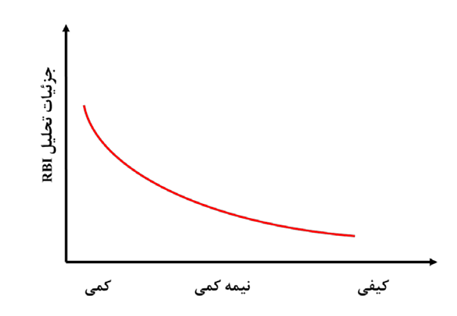

- بازرسی کیفی (دقت کم)

- بازرسی نیمه کمی (دقت متوسط)

- بازرسی کمی (دقت بالا)

مشخص است که هرچقدر جزئیات جمع آوری داده های مهندسی بیشتر باشد، ریسک محاسبه شده دقیقتر بوده و میتوان در محاسبه و ارزیابی ریسک به صورت کمی از آن استفاده نمود. شکل 2 ارتباط بین دقت ریسک و نوع ارزیابی ریسک را نشان می دهد. با توجه به شکل 2 مشخص است که با افزایش جزئیات داده ها (ارزیابی کمی) دقت ریسک بیشتر شده و نتایج دقیقتری را ارائه می کند.

شکل 2 ارتباط بین جزئیات تحلیل RBI و مسیر انجام آن

اساس محاسباتی ریسک

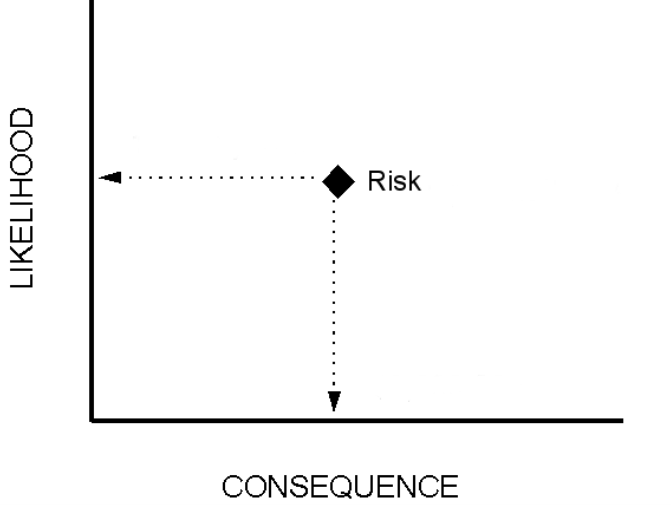

ریسک ترکیبی از احتمال وقوع برخی رویدادها در یک دوره زمانی معین و پیامدهای( عموما منفی) مربوط به آن رویدادها می باشد. ریسک به طور کل از رابطه زیر استنباط می گردد:

ریسک = پیامد ناشی از وقوع آن فرایند × احتمال وقوع یک فرایند

با توجه به رابطه فوق مشخص است که هر ریسک با استفاده از دو فاکتور احتمال وقوع و پیامد وقوع حاصل می شود. بدین منظور جهت مشخص کردن ریسک در سیستم از این دو فاکتور استفاده شده و به صورت شماتیک موقعیت ریسک مشخص میشود (شکل 3). لازم به ذکر است که مشخص شدن موقعیت ریسک در نمودارهای مربوطه، کمک شایانی به تشخیص میزان ریسک آن تجهیز می کند. باتوجه به مطالب فوق شخص است که برای محاسبه ریسک یک تجهیز نیاز به محاسبه دو مؤلفه اصلی احتمال شکست (POF) و پیامد شکست (COF) وجود دارد. در ادامه با جزئیات بیشتر به محاسبه این دو پارامتر پرداخته شده است.

شکل 3 نمودار مشخص نمودن ریسک

در بیشتر شرایط ، پس از شناسایی خطرات، فرصتهایی برای کم کردن خسارات ناشی از این خطرات فراهم است. با این حال، تقریباً تمام خسارات عمده تجاری نتیجه عدم درک خطر و یا عدم مدیریت مناسب ریسک است.

با تمرکز بازرسیهای صورت گرفته بر روی تجهیزات فرایند با ریسک بالاتر ، خطر کلی یک کارخانه را می توان مدیریت کرد. استاندارد API 581 با تصمیم گیری آگاهانه در مورد دوره های بازرسی، جزئیات و انواع بازرسیهای غیر مخرب، مبنایی برای مدیریت ریسک فراهم می کند. این سند یک گزارشی از مجموع روشهایی است که می توان از آنها در سیستمهای RBI استفاده کرد.

بررسی احتمال شکست (POF)

جهت مطالعه و ارزیابی احتمال شکست از دو روش زیر استفاده می شود:

- GFF

- روش توزیع با دو پارامتر

روش GFF برای سیستمهای تحت فشار کاربرد داشته و روش توزیع با دو پارامتر برای تجهیزات کاهش فشار و نگهدارنده های لوله های مبدلهای حرارتی کاربرد دارد.

GFF

این روش با استناد به رابطه 2 قابل استفاده می باشد که در آن Pf تابع زمان برای POF، GFF فرکانس های شکست برای تجهیز، Df فاکتور آسیب و Fms فاکتور مدیریت آسیب می باشد.

Pf(t)=gff.Fms.Df(t)

در رابطه فوق GFF یک ثابت مشخص است که برای سیستم های مختلف مقدار ثابتی دارد که در پیوست های استاندارد ارائه شده است.

پارامتر Fms تاثیر مدیریت بر یکپارچگی تجهیزات مکانیکی سیستم را بررسی می کند. حضور این عامل، تجمع عواملی که می توانند باعث خسارت شوند را قبل از ایجاد خسارت را مشخص می کند. از دیگر مشخصه هایی که این عامل بیان می کند کیفیت یکپارچگی مکانیکی سیستم می باشد. این عامل از نتایج ارزیابی سیستم های مدیریت تاسیسات با واحد عملیاتی حاصل می شود که برریسک تاثیر می گذارند.

پارامتر Df بر اساس خسارت هایی که می توانند در بخش های فرایندی، مکانیکی و فیزیکی وارد شوند تعیین می شوند. این پارامتر در صورت وقوع عر یک از موارد زیر می تواند تعیین شود:

- از دست دادن ضخامت

- آسیب به بخشی از پوشش

- ایجاد اسیب هایی مانند ترک

- خوردگی توام با تنش

- حمله های هیدروژنی دما بالا (HTHA)

- شکست مکانیکی خطوط لوله

- شکست ترد (کارکرد در دمای پایین، تردی کم آلیاژی، تردی دمای 885 درجه فارنهایت، تردی در حضور فاز سیگما)

زمانی که تعداد بیشتری از مکانیزم های تخریب فوق فعال باشند، پارامتر Df برای هر یک محاسبه شده و توسط روابط درج شده در استاندارد میکس می شوند.

روش توزیع با دو پارامتر

به منظور محاسبه POF با استفاده از این روش از رابطه زیر استفاده می شود:

Pf(t)=1-exp(-(t/η)β)

در این رابطه β پارامتر ثابت شکل،η پارامتر عمر و t زمان تغییرات در واحد سال می باشد. پارامتر بتا نشان دهنده تغییرات نرخ شکست در طول زمان می باشد. پارامتر η زمانی تعیین میشود که حدود 63 درصد سیستم از کار افتاده باشد. برای حالت بتا برابر با 1 میانگین زمان شکست (MTTF) و η برابر هستند.

بررسی پیامد شکست (COF)

شکست تجهیزات نگهداری مایعات خطرناک و از دست دادن کنترل مایعات خطرناک در تجهیزات فرایندی تحت فشار ممکن است منجر به آسیب به تجهیزات اطراف، کارکنان، تلفات تولید و اثرات نامطلوب زیست محیطی شود. جهت بررسی نتیجه شکست (COF) از دو سطح استفاده شده است. روابط ارزیابی پیامد شکست در استاندارد API 581 به صورت تفصیلی تشریح شده است.

رسم ریسک

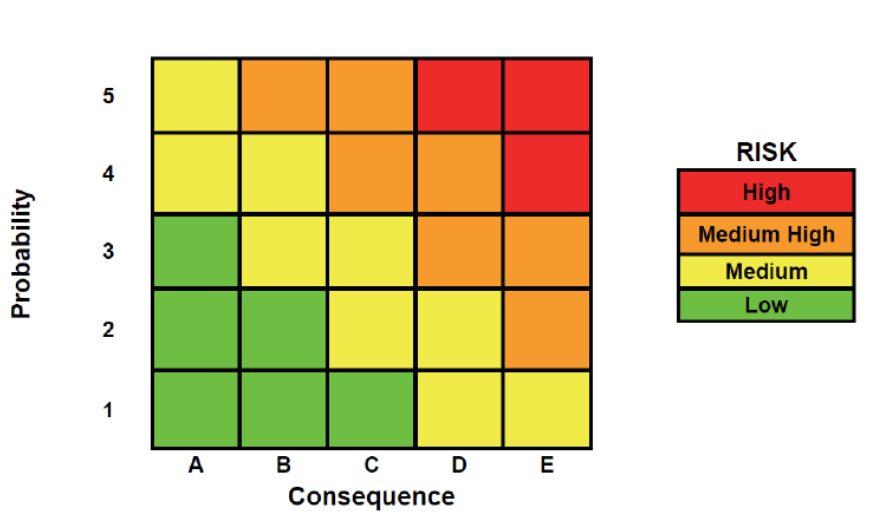

در نهایت پس از محاسبه مقادیر POF و COF این مقادیر در ماتریس ریسک (شکل 4) نشان داده می شود. بسته به رنگ نقطه نشان دهنده اعداد فوق ریسک جهیز مشخص می شود که در نهایت نسبت به ریسک حاضر برای دوره بعدی بازرسی، برنامه بازرسی و زمان بازرسی توسط استاندارد ارائه می شود.

شکل 4 ماتریس ریسک

جمع بندی

- انتخاب مسیر ارزیابی بازرسی بر مبنای ریسک (کیفی – نیمه کمی – کمی)

- جمع آوری داده

- محاسبه ریسک

- رسم ریسک

نتیجه RBI

مشخص است که هر فرایندی باید دارای یک نتیجه باشد تا با استفاده از این نتیجه بتواند تأثیر خود را در سیستم نشان دهد. در ادامه به بیان نتایج بازرسی بر مبنای ریسک پرداخته خواهد شد.:

1- اولویت بندی تجهیزات بر مبنای ریسک

2- ارائه برنامه های بررسی دقیق برای هر جز از سیستم

- ارائه سایر فعالیتهای کاهش خطر مانند تعویض، تعمیر و جایگزینی

- ارائه سطح خطر پیشبینی شده