کنترل خوردگی زیر کف مخازن

عدم وجود عایق و سیستم آببندی مناسب اطراف ورق پیرامونی مخازن ذخیره روزمینی منجر به نفوذ هر گونه رطوبت، آب باران و تجمع یون های خورنده در زیر کف مخزن شده و در نهایت باعث از دست رفتن ضخامت ورق کف، خوردگی موضعی و یکنواخت می شود. همچنین عدم آببندی ورق پیرامونی مخازن منجر به ایجاد پیل های اختلاف غلظتی و دمشی در زیر کف مخزن می شوند که این مورد نیز منجر به تسریع در فرایند خوردگی می شود. ورود هوای مرطوب با املاح خورنده (مانند یون کلر) ناشی از تنفس طبیعی مخزن در اثر چرخه های سرمایشی و گرمایشی شبانه روزی سبب نفوذ اتمسفر به زیر کف مخزن شده و در نتیجه کندانس شدن رطوبت در نواحی ای که کف مخزن از فونداسیون فاصله دارد، منجر به افزایش نرخ خوردگی خواهد شد. از طرفی زمانی که کف مخزن (به دلیل خالی بودن مخزن) از روی زمین جدا می شود، در این شرایط به دلیل قطع ارتباط میان ورق کف و خاک، عملکرد سیستم حفاظت کاتدی (در صورت وجود حفاظت کاتدی) نیز مختل می شود. بنابراین در این شرایط حفاظت کاتدی کار نکرده و مفید واقع نمی شود.

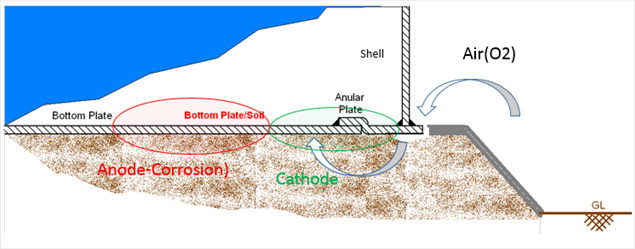

نشست غبارهای حاوی املاح خورنده (حاصل از رطوبت دریا) بر روی دیواره مخزن و شسته شدن این املاح توسط آب باران و نفوذ به زیر مخزن از فاصله بین فونداسیون و ورق پیرامونی شرایط را در زیر مخزن خورنده تر خواهد کرد. وجود رطوبت، املاح و اکسیژن بیشتر در نواحی ورق پیرامونی می تواند سبب تشکیل پیلهای اختلاف غلظتی ناشی از تفاوت در املاح (Differential Concentration Cell) و همچنین تفاوت در میزان اکسیژن (Differential Aeration cell) شود. این موارد همه منجر به افزایش نرخ خوردگی کف مخزن خواهند شد. شکل 1 پیل تشکیل شده ناشی از اختلاف غلظت اکسیژن و خوردگی کف مخزن را نشان می دهد.

شکل 1 تشکیل پیل اختلاف غلظت اکسیژن زیر کف مخزن AST و تشدید نرخ خوردگی

با توجه به شرایط فوق بروز خوردگی در زیر ورق کف مخزن مورد مطالعه به دور از انتظار نمی باشد. روش های جلوگیری از بروز خوردگی در زیر کف مخازن ذخیره به شرح زیر می باشد:

- استفاده از سیستم حفاظت کاتدی (CP) (این روش اقدام زیرساختی می باشد و اجرای آن در حال حاضر مشکلات خاص خود را دارد)

- استفاده از بازدارنده های فاز بخار (VCI) (هزینه اجرا و تامین مواد بازدارنده که عملکرد مناسبی داشته باشند نیاز به رقم قابل توجهی می باشد)

- استفاده از پوشش رطوبتی مناسب به منظور ممانعت از نفوذ رطوبت به زیر کف مخزن (قابل اجرا می باشد)

تزریق بازدارنده به منظور ممانعت از خوردگی کف مخزن

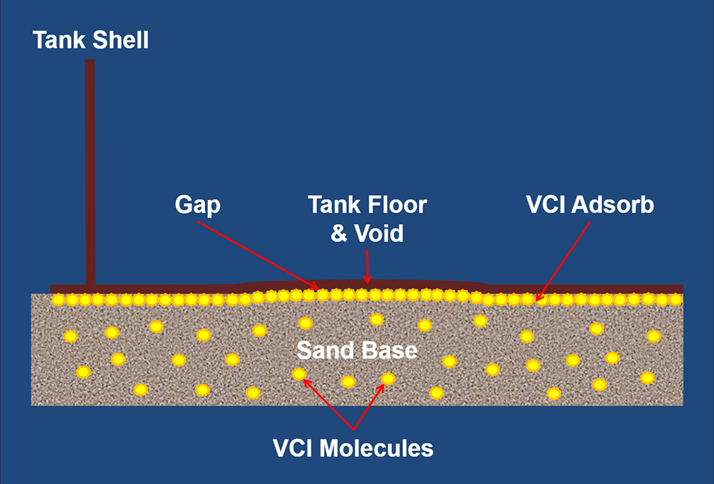

روش اصلی مقابله با خوردگی کف مخازن ذخیره برای مخازنی که کف آنها نصب شده است، جلوگیری از ورود اکسیژن و یون های مهاجم به زیر مخزن و یا ایجاد مانع در دسترسی به سطح فلز می باشد. عموما دسترسی به سطح آندی بدلیل تماس بیشترشان با فوندانسیون دشوارتر است. از طرف دیگر محدود کردن سطوح آندی می تواند منجر به تشکیل آند های کوچکتر شده و خوردگی موضعی را افزایش دهد از این رو با ایجاد فیلم ها تک یا چند ملکولی بر روی سطح کاتدها (مناطقی که فونداسیون تماس ندارند) که دسترسی بیشتری به آنها وجود دارد می تواند نرخ خوردگی را به شدت کاهش دهد. این امر از طریق بازدارنده های فاز بخار (VCI) امکان پذیر است. این بازدارنده ها در شرایط محیطی تصعید شده و علاوه بر واکنش با رطوبت هوا و رطوبت چگالیده شده در سطح زیر کف مخزن، بالا بردن pH، سبب تشکیل فیلم محافظ در کف مخزن شده و از ادامه خوردگی جلوگیری می کنند. به عبارت ساده تر بازدارنده های فاز بخار با تشکیل یک فیلم محافظ در سطح فلز (ورق کف مخزن) از حمله یون های مهاجم و رطوبت جلوگیری میکند. شکل 2 شماتیک حفاظت کف مخزن توسط بازدارنده های فاز بخار را نشان میدهد.

شکل 2 شماتیک تشکیل فیلم محافظت توسط بازدارنده فاز بخار

روش های تزریق بازدارنده به زیر کف مخزن ذخیره

روش های متنوعی برای تزریق بازدارنده به کف مخازن ذخیره وجود دارد که این روش ها به 2 دسته اصلی تقسیم بندی می شوند:

1- روش های تزریق برای مخازن در حال ساخت

2- روش های تزریق برای مخازن ساخته شده و در حال سرویس

در اینجا فرایند تزریق به مخازن On-Line تشریح می شود. در این شرایط بسته به شرایط و فونداسیون مخزن، طراحی صورت می گیرد. به منظور تزریق بازدارنده در زیر این دسته از مخازن دو روش اصلی زیر وجود دارد:

تزریق از محیط پیرامون مخزن:

در این شرایط نازل هایی در اطراف ورق پیرامونی نصب شده و تزریق بازدارنده از نازل ها صورت می گیرد(شکل 3).

شکل 3 شماتیک نصب نازل های تزریق بازدارنده برای مخازن در حال سرویس

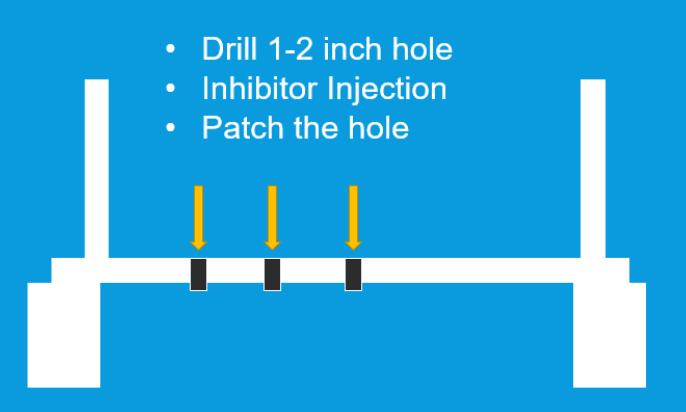

تزریق از داخل مخزن و ایجاد سوراخکاری بر روی ورق کف مخزن:

در این شرایط با ایجاد سوراخ در روی کف مخزن نازل هایی به صورت موقتی بر روی سوراخ های ایجاد شده نصب میشود که بازدارنده با استفاده از این نازل ها به زیر کف مخزن تزریق میشود. شکل 4 شماتیک تزریق در این شرایط را نشان میدهد.

شکل 4 شماتیک سوراخکاری و نصب نازل در ورق کف مخزن

با توجه به این موضوع که VCI ها دارای فشار بخار بالایی هستند این مواد به صورت خودبه خود بخار شده و در فونداسیون حرکت کرده و در نهایت با تشکیل فیلم محافظ از پیشرفت خوردگی جلوگیری می کنند. با توجه به این موضوع که بازدارنده فاز بخار دارای فشار بخار بالایی می باشد لذا لازم است که اطراف ورق پیرامونی به صورت کامل آببند شود تا از خروج بخار بازدارنده از زیر ورق کف مخزن جلوگیری شود.

روش آب بند کردن دور ورق پیرامونی و فونداسیون

عملکرد و طول عمر بازدارنده های فاز بخار کاملا وابسته به میزان هوابندی اطراف مخازن است هر چه هوابندی بیشتر باشد میزان خروج بخار بازدارنده و ورود هوای مرطوب به زیر مخزن کمتر می شود و از طرف دیگر بازدارنده میتواند فضا را راحتتر اشباع کرده و بر روی سطح فولاد چگالیده و تشکیل لایه بدهد. این امر با استفاده از موادی قابل انجام است که علاوه بر آب بندی و هوابندی مناسب، چسبندگی خوب به فولاد و بتن، مقاومت در برابر گرما و نور خورشید و قابلیت انعطاف پذیری را بصورت توامان داشته باشد. سیستم های متداول شامل پلی اورتان ها، سیلیکون ها و ویسکوالاستیک ها می باشد. بسته به شرایط باید برای اعمال این موادبستر سازی مناسبی انجام شود و در صورت نیاز از لایه های محافظ دیگری نیز بروی آنها استفاده شود.

روش پایش عملکرد بازدارنده

تبخیر بازدارنده های خوردگی، کندانس شدن آن بر روی سطح ورق کف مخازن و در نتیجه کاهش خوردگی به چندین روش پایش می گردد. این روش ها اصولا شامل پروب های پایش مقاومت الکتریکی(Electrical resistance Probe) و ارزیابی کوپن خوردگی از روش کاهش وزن می باشد.

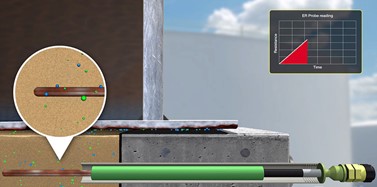

پروب های ER

نوعی از کوپن های خوردگی وجود دارند که سیستم بررسی در این کوپن ها بررسی مقاومت الکتریکی سر کوپن است. کوپن های ER آن دسته از کوپن هایی هستند که نوک آن ها دارای یک فلز لخت می باشد که این فلز با قرار گیری در محیط خورنده، خورده شده و مقاومت آن افزایش پیدا می کند. تغییرات مقاومت سر کوپن ER نشان دهنده وضعیت خوردگی در سازه درگیر با الکترولیت مورد تست می باشد. پروب های اندازه گیری مقاومت الکتریکی از جنس همان ورق کف مخازن با ابعادی کاملا مشخص می باشند که به آن المان می گویند. زمانی که این المان دچارخوردگی می شود، سطح مقطع آن و در نیتجه مقاومت الکتریکی آن تغییر می کند. زمانی که خوردگی اتفاق نیافتد، مقاومت پروب نیز ثابت می ماند. شکل 5 شماتیک قرارگیری این نوع از کوپن های پایش خوردگی را نشان می دهد.

شکل 5 شماتیک قرارگیری کوپن های ER برای پایش خوردگی

این دسته از کوپن ها با قرارگیری در اتمسفر میان فونداسیون و ورق کف مخزن، در صورت خورنده بودن اتمسفر (نبود بازدارنده) خورده شده و منجر به تغییر مقاومت الکتریکی المان نوک پروب می شوند. تغییر در مقاومت الکتریکی نوک المان توسط یک پردازنده کامپیوتری (داده بردار متناسب با پروب) به نرخ خوردگی تبدیل می گردد. با پایش دورهای و متناوب پروب و استخراج نرخ خوردگی می توان به زمان تزریق بازدارنده پی برد.

ویژگی های پوشش رطوبتی مناسب

با توجه به این موضوع که در سیکل های پر و خالی شدن مخزن، ورق کف مخزن مدام در حال تغییر شکل می باشد، لذا ورق پیرامونی نیز دچار تغییر فرم می گردد. این ورق با پر و خالی شدن ورق کف مخزن در راستای عمود جا به جا می شود. این پدیده باعث می شود که آببندی های اولیه صورت گرفته (که عموما از جنس گروت می باشند) ترک برداشته و عملا آببندی از بین برود. لذا استفاده از یک پوشش که توانایی تغییر شکل پلاستیک در کنار استحکام مناسب را داشته باشد، امری ضروری می باشد. به عبارت بهتر پوشش مورد استفاده در این مورد باید در کنار توانایی تغییر شکل پلاستیک دارای چسبندگی، استحکام مناسب، یکپارچگی، مقاومت در برابر ورود جسم خارجی و ممانعت از ورود رطوبت نیز باشد. این شرکت پیشنهاد می کند از پوشش رطوبتی سه جزئی استفاده شود. این پوشش یک کامپوزیت زمینه پلیمر تقویت شده با الیاف شیشه می باشد که دارای خواص فوق الذکر بوده و کاملا قابلیت تغییر شکل پلاستیک را دارد. این کامپوزیت از چقرمگی، شکل پذیری و استحکام مطلوب برخوردار است. یکی از مهمترین ویژگی های این محصول بحث شکل پذیری و مقاومت بسیار عالی آن در برابر رشد و اشاعه ترک می باشد. از دیگر ویژگی های مهم این پوشش کامپوزیتی مقاومت آن در برابر اشعه UV حاصل از نور آفتاب میباشد که با گذشت زمان تغییری در خواص مهندسی آن به دلیل تابش UV ایجاد نشده و خواص آن حفظ می شود. جزئیات اجرای پوشش رطوبتی در ادامه ارائه شده است.

اجرای پوشش کامپوزیتی زمینه پلیمری

زیرسازی

ممکن است در برخی از نقاط فونداسیون مخازن پستیهایی وجود داشته باشند که باید توسط ماده پرکننده مناسبی این نواحی خالی پر شوند. در بعضی موارد باقیماندن قطعات از زمان ساخت، در زیر مخزن باعث می شود که نقاط نوک تیزی در کنار ورق پیرامونی ایجاد شوند که این نقاط منجر به صدمه رسیدن به پوشش می شوند. این زائده ها نیز از اطراف مخزن باید حذف شوند.

جدا کردن اتصالات کابلی

با توجه به این موضوع که ممکن است مخازن روی زمینی به برخی سامانه های حفاظتی مانند سیستم حفاظت کاتدی و یا سامانه ارتنیگ متصل باشد، لذا وجود کابل های ارت و سامانه حفاظت کاتدی در اطراف مخزن، اعمال پوشش را مشکل می کند. با توجه به این شرایط به منظور تسهیل فرایند اجرای پوشش کامپوزیتی، کابل های متصل باید از دیواره مخزن جدا شوند.

تمیز کاری سطح

به منظور افزایش کیفیت چسبندگی عایق، قبل از اعمال مواد عایق، تمام سطح باید از هر گونه گردوخاک و آلودگی تمیز شود. بنابراین این آلودگی ها (گردوخاک و ضایعات بتن) توسط جارو از روی سطح بتن و ورق پیرامونی حذف می شوند.

اعمال پرایمر

به منظور بهبود چسبندگی پوشش به زیرلایه بتنی پرایمر مخصوص بر روی بتن اعمال شده و پس از این مرحله، فرایند اعمال پوشش صورت می گیرد. از این پرایمر در هر مترمربع به اندازه 200 گرم استفاده می شود.

اعمال پوشش کامپوزیتی رطوبتی (پاس 1) و اعمال الیاف

به منظور عایقکاری نواحی اطراف مخزن، در هر متر مربع به اندازه 100/1 کیلوگرم عایق اعمال می شود. این مقدار از عایق به گونه ای اعمال می شود که پس از اعمال بخشی از آن الیاف چسبانده شده و سپس باقی جرم عایق بر روی الیاف اعمال می شود. به منظور بهبود خواص چسبندگی، استحکام و چقرمگی عایق، پس از اعمال عایق رطوبتی در پاس 1، الیاف به اندازه مساحت مورد نظر بر روی عایق چسبانده شده و سپس با استفاده از برس عایق رطوبتی بر روی الیاف به صورت همگن و یکپارچه اعمال می شود.

اعمال عایق رطوبتی (پاس 2)

پس از اعمال عایق رطوبتی و اجرای الیاف بر روی آن، باید به مدت 24 ساعت به عایق فرصت داده شود تا مراحل اولیه سفت شدن و Curing عایق صورت بگیرد. پس از مدت 24 ساعت مجددا به مقدار 100/1 کیلوگرم در هر متر مربع باید عایق رطوبتی اعمال شود.

محاسبات مربوط به مقادیر عایق رطوبتی

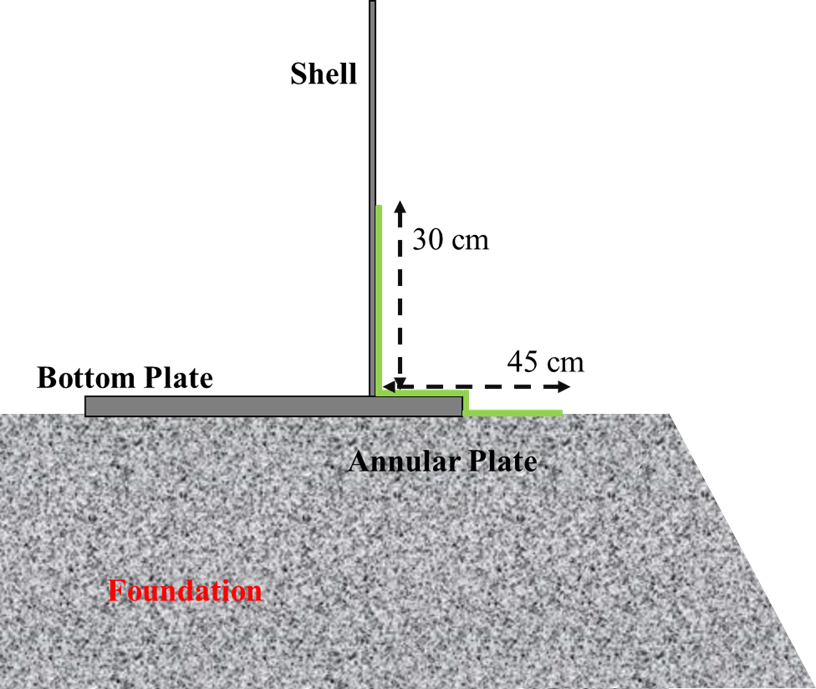

با توجه به توضیحات فوق برای هر متر مربع 200/2 کیلوگرم عایق رطوبتی و 200 گرم پرایمر اولیه مورد نیاز است. شماتیک فرایند عایقکاری بر روی مخزن در شکل 6 نشان داده شده است. در این شکل پهنای عایق مورد استفاده 75 سانتیمتر می باشد که با توجه به درخواست کارفرما این ابعاد می تواند تغییر بکند.

شکل 6 شماتیک اعمال پوشش کامپوزیتی زمینه پلیمر تقویت شده با الیاف شیشه